Gsea Design est une référence dans le domaine du calcul de structure pour la course au large et la plaisance. Son fondateur, Denis Glehen, évoque avec BoatIndustry l'actualité de l'entreprise et sa vision du secteur.

Quels sont actuellement les projets sur lesquels Gsea Design est impliqué ? Quelle visibilité avez-vous ?

Nous avons en ce moment une vingtaine de projets pour un effectif de 18 personnes. On travaille sur des IMOCA, des Ultim ou la Coupe de l'America. On a par exemple travaillé avec tous les architectes qui ont conçu les IMOCA qui vont aller à l'eau bientôt. On était en 1er rang avec Juan Kouyoumdjian et Sam Manuard et on intervient au rang 2 en vérification pour Christophe Verdier. On se diversifie aussi un peu en dehors du nautisme.

La visibilité est à 2,5 mois, ce qui est habituel pour nous. Aujourd'hui, cela ne m'inquiète plus !

Comment voyez-vous l'évolution du milieu ? Pour quelles raisons vient-on vous trouver ?

Les gens viennent nous voir pour notre fiabilité et pour l'accompagnement que nous apportons tout au long du projet. Dans la course au large, le milieu est en mutation. Les teams s'organisent. On parle de plannings, de booker du temps de calcul, car on ne peut plus subir comme avant. Il y a des grosses et des petites équipes et l'élastique se tend entre les deux, avec un grosse différence. Du côté de la plaisance, cela évolue aussi chez les grands industriels. Globalement, on prend moins de risques. C'est moins l'aventure !

Une décoration inspirante chez Gsea Design...

Quelles sont les évolutions du côté des bio-matériaux ou des instrumentations des bateaux ?

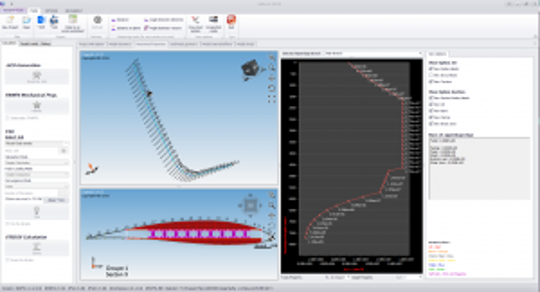

Une mutation est en cours pour ne plus dimensionner une pièce par rapport à un cas de charge maximal, mais en prenant en compte sa vie et la fatigue du matériau. Pour cela, il faut pouvoir utiliser et interpréter la masse d'informations recueillie grâce aux capteurs intégrés dans les pièces. Nous avons développer Recala, un outil pour lire les logs des capteurs et les traduire de manière physique et comprendre comment est chargée la pièce. Nous sommes en discussion avec Pixel sur mer (NDLR : société d'électronique marine spécialisée dans l'instrumentation des bateaux) pour l'intégrer dans leurs boîtiers.

Concernant les bio-matériaux, nous regardons cela et travaillons avec Kaïros et l'Université de Bretagne Sud sur leur caractérisation. De manière générale, nous sommes associés avec les teams pour définir les protocoles d'essais des matériaux qu'ils réalisent avant de choisir le chantier de fabrication.

Dans le cas d'accidents et de casse, comment se passe la gestion de responsabilité ?

Il y a un gros travail qui est fait avant pour tout débroussailler. Il est essentiel de communiquer pour exprimer et partager le risque. C'est pour cela qu'il est nécessaire que le team soit un vrai maître d'œuvre qui fasse les choix avec les capacités internes de le faire. C'est de plus en plus vrai et cela limite les risques de procès.