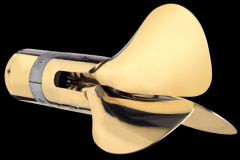

Une hélice à 5 pales imprimée en 3D

Le site d'Indret du spécialiste français des navires militaires, Naval Group, a réalisé la livraison d'une hélice hors-norme. Composée de 5 pales de 200kg chacune et dotée d'une envergure de 2,5 mètres, ce propulseur a été construit en fabrication additive, plus couramment appelée impression 3D. Elle équipe désormais le chasseur de mines Andromède, un navire de 52 mètres.

Un intérêt économique et de conception pour les hélices

L'hélice de l'Andromède a été fabriquée à l'aide d'une imprimante 3D qui reste à ce jour exceptionnelle. "Nous sommes le seul industriel en Europe à disposer d'une machine de fabrication additive métallique reposant sur le procédé WAAM de très grande capacité. La cellule fait 20 mètres par 10 avec deux robots." indique Naval Group. Le WAAM (Wire Arc Additive Manufacturing) permet de souder des fils métalliques de petites dimensions.

L'hélice est le fruit d'une collaboration de Naval Group avec l'Ecole Centrale Nantes, débutée en 2017. "Près de trois années de R&D, menées par la direction Technique et Innovation avec l'Ecole Centrale Nantes dans le cadre du LabCom Joint Laboratory of Maritime Technology, ont été nécessaires pour qualifier le procédé de dépôt de matière par fusion de fils métalliques" précise Emmanuel Chol, Directeur du site de Nantes-Indret. "Aujourd'hui c'est une première mondiale. Il s'agit du plus grand propulseur à être réalisé en fabrication additive métallique et c'est la première hélice issue de cette technologie, embarquée à bord d'un navire militaire et fabriquée pour aller au-delà de l'expérimentation essais en mer."

Naval Group consacrera 7 M€ en 2021 à la fabrication additive. Les gains de temps de production et de coût de matière pour des petites séries, par rapport à la fonderie qui nécessite un moulage et la liberté dans les géométries des propulseurs pourront à terme se retrouver dans la plaisance.

/

/

RAMLAB : son hélice imprimée en 3D passe avec succès tous les tests opérationnels

Une hélice de navire fabriquée par impression 3D a passé avec succès des tests en conditions réelles.