Une société de recyclage issue de la filière de l'atome

PME créée en 2015, l'entreprise Extracthive provient de l'essaimage d'un projet du Commissariat à l'Energie Atomique (CEA). Son cœur de métier est le développement de procédé innovant et sur-mesure pour le recyclage de déchets industriels. En s'appuyant sur les technologies existantes ou à travers des solutions nouvelles, elle met en place la méthode en laboratoire, puis accompagne son client pour passer à l'échelle industrielle, soit via des filières de recyclage existantes, soit en identifiant les acteurs nécessaires à la création d'un nouveau circuit de recyclage.

"En 2019, nous avons racheté une filiale spécialisée dans le recyclage des abrasifs et céramiques, installée dans le Vaucluse. L'idée est de recycler, séparer, puis réincorporer les matériaux. Cela a fait émerger un pôle autour des matériaux de spécialité, dont les carbones" explique Mehdi Mahmoudi, chef de projet au sein d'Extracthive.

Phyre : une solvolyse pour conserver les propriétés du carbone

Les travaux sur le carbone au sein d'Extracthive ont débuté en 2016 pour des besoins internes, mais il a rapidement été identifié comme un marché d'avenir. "Il y a une forte génération de CO2. Pour un kilo de fibres vierges, on émet 40 kg de CO2. La France est le 1er consommateur en Europe et la demande est supérieure à l'offre. Et si actuellement des solutions de recyclage existent – 3 000 T sont recyclées par an -, elles ne répondent pas à tous les usages" indique Mehdi Mahmoudi.

La pyrolyse fonctionne, mais altère les capacités mécaniques de la fibre de carbone. Extracthive s'est donc concentré sur une technologie d solvolyse, baptisée Phyre. A l'aide de 2 solvants, à basse température (inférieure à 200°C), le procédé permet de séparer la fibre des résines, qu'elles soient thermodurcissables ou thermoplastiques. "Cela fonctionne avec l'epoxy, le polyamide et le vinylester. Pour le polyester, c'est en cours d'optimisation" précise le chargé de projet.

On nettoie ensuite les fibres qui peuvent être réutilisées, ayant conservé 95 % des propriétés mécaniques, avec un impact environnemental environ 10 fois moindre que des fibres vierges selon les estimations en cours par un cabinet indépendant.. "Pour les fibres cela marche avec le verre, mais économiquement il est difficile d'être concurrentiel avec de la fibre vierge" ajoute le responsable de Phyre.

Les solvants sont régénérés à 90 % par évaporation. Les derniers résidus restent difficiles à valoriser. Dans le cas de l'époxy, ils sont envoyés en incinération, tandis qu'un travail est en cours pour le polyamide PA6. "On retombe sur un précurseur de la résine, ce qui pourrait être utile pour en reproduire" explique Mehdi Mahmoudi.

Vers une industrialisation

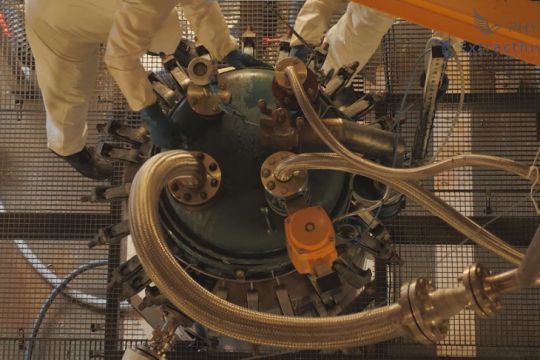

Alors que le projet a débuté en 2016, un premier réacteur de 10L lancé en 2019 a permis de défriché la méthode. Grâce à un projet collaboratif, une unité pilote de 800 L a été lancé en 2020, soit 25 à 50 kg par bac. Un démonstrateur industriel est en cours.

"On ne vend pas encore de fibres. Il y a quelques verrous industriels à lever pour une production fin 2023. Pour poursuivre, on a besoin de sourcer des matières composites à recycler et étudier l'utilisation dans les différentes filières, dont le nautisme" conclut le chargé de projet d'Extracthive/

/

/