Recycler le carbone de manière mécanique

Impliqué dans l'industrie du composite depuis sa sortie de l'Ecole des Mines, Benjamin Saada co-fonde immédiatement en 2011 la société Expliseat, à l'origine du siège d'avion considéré alors comme le plus léger du monde. Il s'intéresse alors logiquement au recyclage de la fibre de carbone et constate que les solutions existantes se font principalement par pyrolyse ou solvolyse. "La solution émet plus de CO2 que la production de fibres vierges et 80 % des chutes finissent toujours en enfouissement ou en incinération" regrette-t-il.

En octobre 2020, il lance Fairmat pour trouver une solution en recherche et développement pour la gestion de ces déchets de fibres de carbone. Le processus aboutit à un traitement entièrement mécanique, principalement à froid, de découpe de très haute précision des fibres. Il permet de conserver les caractéristiques mécaniques de haute performance. "Les courbes de flexion et de résistance sont nettement supérieures à la moyenne des matériaux recyclés" précise Benjamin Saada.

Des matériaux sur mesure en remplacement de la fibre de verre

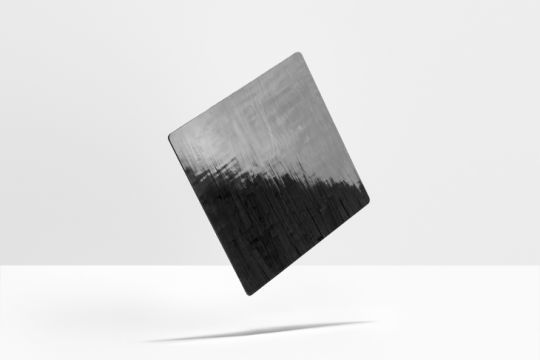

Les éléments récupérés sont ensuite assemblés de manière robotisée, en ajoutant de la résine vierge. Fairmat optimise ainsi les positionnements et obtient un produit sur mesure qui correspond aux besoins du client en terme de performance mécanique.

Les finitions, peint ou brillant, sont choisis par le client.

Les applications sont multiples, dans l'ameublement ou dans les mobilités douces comme les caisses de vélo cargo ou pour des applications dans le véhicule électrique. "Dans le nautisme, on peut par exemple imaginer des roofs avec les matériaux Fairmat. Le poids est un vrai sujet dans le nautisme. On n'est pas en concurrence avec le carbone, mais on peut se substituer à la fibre de verre, grâce à un coût bas, au bilan énergétique et avec notre circuit court à base de déchets locaux. On peut être jusqu'à 30 % moins cher et 2 fois plus léger que l'aluminium" souligne le fondateur de Fairmat."

Industrialisation en cours

Des accords avec de grands acteurs de la production de matériaux composites comme Hexcel ou de fabricants de l'aéronautique pour récupérer de la matière permettent à Fairmat d'accélérer son développement. Une nouvelle usine à Bouguenais est entrée en production pour démarrer le passage à la phase industrielle. Elle devrait à terme pouvoir produire 5000 tonnes par an de matière.

/

/