Un procédé thermochimique pour recycler les déchets composites

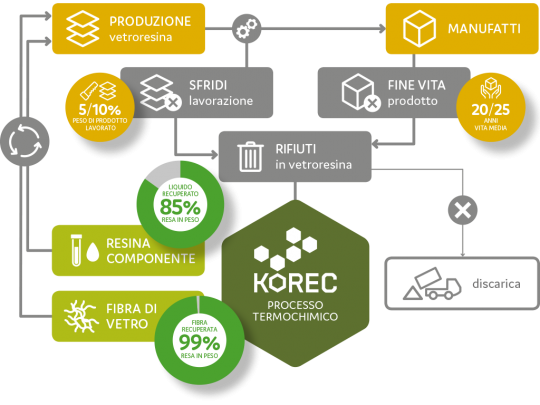

L'entreprise Korec, installée en Toscane, a mis au point un dispositif innovant de recyclage des objets en composite, comme les bateaux et équipements de plaisance. Basé sur un procédé thermochimique, la solution permet la dépolymérisation de la résine. Par chauffage à haute température et ajout de CO2 , les fibres de verre sont séparées du liquide. Dans une dernière étape, la fine couche "brûlée" sur les fibres est retirée, permettant leur réemploi. Le liquide récupéré peut ensuite être réutilisé, mélangé avec des résines classiques. Korec affirme obtenir un rendement de récupération de 99% de la masse de fibres et 85% de la masse de résine. "Le système fonctionne avec les résines polyester orthophatlique et isophtalique, ainsi que vinylester. Nous avons également testé le procédé sur des déchets mélangés avec différentes résines, mais aussi des sandwichs avec des morceaux de bois ou d'âmes en PET et du gelcoat comme on en trouve sur les bateaux. Dans tous ces essais, le liquide conserve un niveau de polymérisation analogue, quelque soit le type de résines présent dans le déchet originel" explique Laura Saviano. Des tests sont également menés avec les fibres de carbone et les résines epoxy.

De nouvelles pièces pour les bateaux à partir de résine usagée

Pour valider son concept, Korec a réalisé plusieurs pièces à partir de résines mélangées à son liquide de récupération. S'il ne s'agit pas de bateaux complets, des rangements en composite ou des toits de camping-car ont été stratifiés et ont passé les tests mécaniques et de vieillissement avec succès. "Les essais avec un taux de liquide de récupération Korec entre 10 et 20% ont montré des caractéristiques mécaniques équivalentes à des résines neuves, en terme de rigidité, de résistance à la flexion, à la traction et à la compression" indique Laura Saviano.

Passage à l'échelle industrielle

En essai depuis 2019, Korec indique que son procédé est désormais mature. Une première usine doit ouvrir en mars 2021 pour un recyclage de composite à l'échelle industrielle. Pour garantir la rentabilité de l'équipement, un minimum de 500T doit être traité par an. Etant donné le faible coût des fibres et l'énergie nécessaire au traitement, la viabilité réside dans la récupération du liquide. "Avec un prix des résines entre 1500€/T pour les résines orthophtaliques et 6000€/T pour les vinylesters, le procédé devient rentable. Notre objectif est la diffusion du procédé à travers de licences de brevet et la livraison d'usines clef en main. Cela peut être pour des fabricants de résine ou des gros producteurs de composites qui utiliseraient directement le liquide" conclut Laura Saviano.

/

/