Le recyclage du composite dans la construction nautique est longtemps resté une impasse. Les coques en polyester renforcé à la fibre de verre, qui dominent la production depuis les années 1960, sont très difficiles à déconstruire et encore moins à valoriser. Mais une filière commence à se structurer. Et elle est portée par deux interlocuteurs bien identifiés : Guillaume Perben, fondateur de Composite Recycling, et Erwan Faoucher, directeur innovation du groupe Beneteau.

Dans cette vidéo, les deux antagonistes présentent ensemble le procédé complet qui permet désormais de recycler des matériaux composites issus des chutes de fabrication.

Une problématique connue, mais longtemps sans solution industrielle

Le polyester et la fibre de verre sont omniprésents dans la construction navale de plaisance. Résistants, peu chers, faciles à mettre en œuvre, ces matériaux répondent aux contraintes économiques et techniques des chantiers.

Mais leur fin de vie pose un réel problème. Les composites thermodurcissables sont difficilement séparables, non recyclables, et finissent souvent enfouis après démantèlement. La filière nautique ne pouvait pas ignorer plus longtemps cette limite, alors même que l'enjeu environnemental devient central pour les industriels comme pour les plaisanciers.

Un objectif clair : valoriser les chutes de production en boucle fermée

Plutôt que d'attendre plusieurs décennies pour tester la recyclabilité sur des bateaux en fin de vie, le groupe Beneteau a choisi de démarrer avec un flux plus maîtrisé : les chutes issues de la fabrication. Environ 10 % à 15 % de la matière utilisée dans la fabrication d'une coque sont en effet perdus : résine, renforts, découpes de hublots ou de trappes...

Ces rebuts, qui finissaient jusqu'ici à la benne ou en valorisation énergétique, sont désormais récupérés pour être retransformés en matières premières et réinjectés dans de nouvelles coques.

Un pyrolyseur au cœur du procédé de séparation

La clef du système repose sur un pyrolyseur mis au point par Composite Recycling, une start-up suisse fondée par Guillaume Perben. Cet équipement chauffe les matériaux composites à environ 400 °C, température suffisante pour :

- décomposer la résine thermoplastique,

- libérer les fibres de verre, sans les brûler.

Deux produits sont alors récupérés :

- une huile de pyrolyse, issue de la résine, qui peut être retransformée par Arkema en résine neuve,

- des fibres de verre, qui peuvent être refondues et refilées.

"Le procédé permet de récupérer des matériaux avec les mêmes propriétés mécaniques qu'à l'origine", précise Erwan Faoucher dans la vidéo.

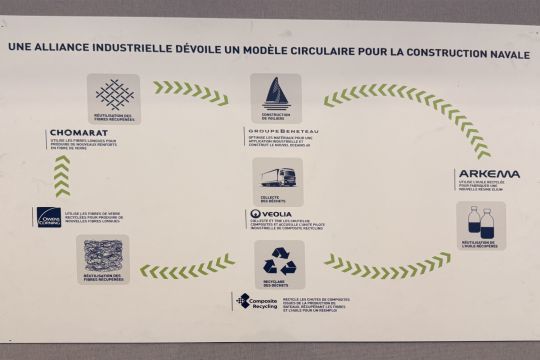

Une chaîne industrielle montée avec plusieurs partenaires

La réussite du projet repose sur une alliance d'industriels spécialisés :

- Arkema récupère l'huile de pyrolyse pour produire une nouvelle résine Elium, recyclable et compatible avec les process actuels,

- Owens Corning refond les fibres pour les rendre filables,

- Chomarat les transforme en tissus techniques, adaptés aux contraintes mécaniques du bateau.

Beneteau, en bout de chaîne, réutilise ces matériaux dans la fabrication de nouvelles unités.

Premières applications concrètes prévues en 2026

Le projet va entrer dans sa première phase d'application à l'échelle industrielle avec l'intégration de ces matériaux recyclés dans la construction d'un Lagoon 82, un catamaran de 25 mètres. Ce bateau servira de démonstrateur pour tester l'intégration des fibres recyclées avec une autre résine (pas l'Elium), afin de séparer les variables.

Un deuxième bateau, cette fois réalisé avec la résine Elium et les fibres recyclées combinées, est également annoncé pour 2026. Son nom n'a pas encore été communiqué.

Vers une extension aux bateaux en fin de vie ?

La réutilisation des chutes de fabrication est une première étape. Le but à moyen terme est de pouvoir appliquer cette même chaîne de traitement aux bateaux usagés. Mais cela pose plusieurs problèmes :

- la qualité des matériaux est très variable,

- les composites sont anciens, parfois sans traçabilité,

- le coût du traitement reste élevé.

"On est sur le chemin, mais il reste encore à établir un modèle économique viable pour traiter les coques anciennes", admet Guillaume Perben.

La filière pourrait s'ouvrir à d'autres chantiers navals (autres que ceux du groupe Bénéteau), car les solutions développées sont modulables : certains pourraient n'adopter que la résine, d'autres que le traitement de la fibre.

Conclusion

Le recyclage du composite est resté pendant des décennies un point noir de la construction navale. L'alliance entre Beneteau et Composite Recycling change la donne : pour la première fois, une boucle complète de recyclage des chutes de composite est opérationnelle. Le pari est de taille, mais les premiers bateaux issus de cette chaîne sont annoncés dès 2026. De quoi amorcer une évolution structurelle dans les pratiques industrielles du nautisme.

/

/